Climatizzatori ad assorbimento per automobili e automezzi

Articolo a firma dell' ing. Lorenzo De Pascalis e del prof. ing. Giuseppe Starace del Dipartimento di ingegneria dell’innovazione - Università del Salento

1. Introduzione

Per garantire il condizionamento dell’aria all’interno dell’abitacolo e la refrigerazione dei prodotti deperibili, automobili, camion e mezzi di grandi dimensioni utilizzano sistemi a compressione di vapore azionati dall’energia meccanica prelevata dall’albero motore.

Un compressore in lega leggera collegato a mezzo cinghia con l’albero motore utilizza una frizione elettromagnetica comandata da un termostato nell’abitacolo e consente al fluido frigorifero di percorrere il ciclo.

I vantaggi risiedono nella semplicità costruttiva del sistema e nella sua economicità. L’installazione, tuttavia, richiede l’impiego di tubazioni flessibili di collegamento del compressore alla restante componentistica, a scapito, dunque, dell’affidabilità. Inoltre, a causa della lunghezza delle tubazioni, le perdite di carico del flusso di refrigerante riducono la potenza frigorifera generata [1].

A bordo degli automezzi, per superare questi svantaggi e incrementare l’affidabilità del sistema, il compressore viene collegato all’albero motore attraverso una trasmissione idraulica. Si permette così la trasmissione della potenza meccanica a qualunque distanza; questo consente di realizzare trasmissioni disassate e un’ottima capacità di assorbimento dei picchi di carico dovuti a urti e sovraccarichi. Così, il circuito frigorifero non dispone di tubazioni flessibili e gli ingombri sono più contenuti.

Qualunque sia il sistema, una parte della potenza fornita dal propulsore è spesa per azionare la macchina frigorifera. Il conseguente costo energetico può essere evitato solo ricorrendo ad altra fonte di energia, ovvero recuperando l’energia termica dei gas di scarico (ad elevata temperatura), dell’acqua di raffreddamento e dell’olio per la lubrificazione (a temperatura minore) per riscaldare la soluzione di lavoro all’interno del generatore di un frigorifero ad assorbimento.

Per un utile sfruttamento del sistema, la portata massica dei gas di scarico e il carico termico di acqua e olio devono risultare sempre adeguati alla richiesta di potenza da parte del gruppo frigorifero, anche nella situazione più sfavorevole in cui il veicolo è in stazionamento e il propulsore è al minimo numero di giri [2].

Il condizionatore d’aria, dunque, deve risultare capace di fornire un adeguato comfort di raffrescamento al passeggero nello spazio condizionato in un’ampia varietà di condizioni. Sono diversi i fattori capaci di variare il carico termico all’interno dell’abitacolo e risultano in costante e rapida evoluzione al variare sia della marcia del veicolo (connessa alla tipologia di strada affrontata), sia all’ambiente esterno [3]. Ad esempio, a un aumento della velocità dell’automobile corrisponde una maggiore quantità di infiltrazioni d’aria o un incremento della potenza termica dissipata all’esterno per convezione.

Il dimensionamento del sistema di condizionamento d’aria presenta, perciò, alcune criticità.

Un equilibrio approssimativo relativo all’energia coinvolta in un motore a combustione interna mostra che un terzo di essa è convertita in lavoro dell’albero, un terzo è dissipato in atmosfera dal radiatore e l’ultimo terzo dal gas di scarico [4]. Per una vettura cittadina da 20 kW, la potenza termica di 6,7 kW allo scarico è sufficiente ad alimentare un sistema di refrigerazione ad assorbimento capace di produrre il raffrescamento necessario dell’abitacolo [5]. Lo studio condotto da Wang [6] conferma, ad esempio, che l’utilitaria Nissan 1400 da 15 kW dispone di sufficiente energia termica nei gas di scarico.

Tuttavia, tale potenza termica potrebbe risultare non sufficiente nelle condizioni in cui il motore è a basso numero di giri.

2. Sistemi ad assorbimento a singolo stadio ad acqua/bromuro di litio

Per valutare l’effettiva potenzialità termica dei gas di scarico nelle condizioni di minimo regime motore, un’indagine sperimentale condotta da Ramanathan e Gunasekaran [7] ha visto l’impiego di un propulsore Diesel sovralimentato da 6 litri i cui gas di scarico, come suggerito da Boatto et al. [8, 9], lambiscono la superficie alettata del generatore di refrigeratore ad assorbimento. Sul condotto di scarico viene installato un plenum per minimizzare la contropressione prodotta dal flusso [10]. Non è previsto alcun recupero dell’energia termica posseduta dall’acqua di raffreddamento e dall’olio di lubrificazione.

Il sistema frigorifero ad assorbimento adottato sfrutta una miscela di acqua (refrigerante) e bromuro di litio, in quello di assorbente.

In fig. 1 si può osservare che il calore fornito al generatore consente al refrigerante presente nella soluzione ricca proveniente dall’assorbitore di vaporizzarsi e proseguire verso il condensatore e successivamente nell’evaporatore posto all’interno dell’abitacolo.

La soluzione povera, invece, dopo aver attraversato lo scambiatore di calore delle soluzioni, viene miscelata con il vapore di refrigerante proveniente dall’evaporatore e inviata all’assorbitore. Dopo aver rimosso il calore di assorbimento, la nuova soluzione ricca in refrigerante viene pompata verso il generatore per dare avvio ad un nuovo ciclo.

Per gli stessi motivi validi per i sistemi a compressione di vapore il condensatore e l’assorbitore vengono posizionati anteriormente al radiatore del circuito di raffreddamento del motore endotermico.

Fig. 1 - Schema frigorifero per il sistema di condizionamento veicolare ad assorbimento ad acqua/bromuro di litio proposto da Ramanathan e Gunasekaran [7]

I due studiosi affermano che, anche al minimo regime di rotazione, la potenza termica posseduta dai gas di scarico risulta comunque superiore a 5 kW.

Considerando l’efficienza di scambiatori e del sistema frigorifero, la potenza frigorifera ottenuta non scendeva mai al di sotto di 2 kW, valore considerato sufficiente per il raffrescamento dell’abitacolo.

Bux e Tiwari [11] hanno sfruttato un motore a ciclo Diesel a quattro tempi e quattro cilindri da 5 litri per alimentare tre sistemi ad assorbimento operanti con miscele, rispettivamente, bromuro di litio/acqua, acqua/ammoniaca e cloruro di litio/acqua. Il condotto di scarico raggiunge il generatore dei refrigeratori dopo aver attraversato il convertitore catalitico.

In tabella 1 vengono riassunti i risultati raggiunti. Le migliori prestazioni si ottengono per le coppie contenenti rispettivamente bromuro di litio e cloruro di litio. Ciò anche in termini di perdita di carico nel circuito. La miscela ad acqua e cloruro di litio, allo stato attuale, tuttavia, trova spazio a livello prototipale e per scopi di ricerca.

Tab. 1: Risultati dello studio di Bux e Tiwari [11]

| N. | [rpm] | Pot. termica disp. [kW] |

Potenza frigorifera [kW] |

Perdita di carico [Pa] | |||||

| LiBr/ N2O |

NH3/ H2O |

LiCl/ H2O |

LiBr/ N2O |

NH3/ H2O |

LiCl/ H2O |

||||

| 1 | 2237 | 18.0 | 8.2 | 7.0 | 8.3 | 6.5 | 15.0 | 6.4 | |

| 2 | 2200 | 17.5 | 7.5 | 6.8 | 7.8 | 6.2 | 22.0 | 6.0 | |

| 3 | 2165 | 16.0 | 6.9 | 5.9 | 7.0 | 5.5 | 20.0 | 7.1 | |

| 4 | 1980 | 14.0 | 6.0 | 4.5 | 6.8 | 5.1 | 18.0 | 6.9 | |

Ancora, la scelta della coppia acqua/bromuro di litio, risulta limitativa per applicazioni di tipo automobilistico. Considerato che il refrigerante è l’acqua, non è possibile operare con temperature di evaporazione inferiori a 0 °C, ma, soprattutto, è il bromuro di litio a mostrare i limiti maggiori: esso cristallizza e diviene solido anche a concentrazioni in miscela non elevate. Tali condizioni sono facilmente raggiungibili durante la marcia di un veicolo a causa delle continue vibrazioni a cui è soggetto il sistema [12].

3. Sistemi ad assorbimento a singolo stadio ad acqua/ammoniaca

A differenza del bromuro di litio, l’ammoniaca (refrigerante) è altamente solubile in acqua (assorbente) e questo assicura tassi bassi di circolazione della soluzione. Entrambi i componenti sono reperibili a costi minimi.

La scelta di questa miscela, comunque, espone ad alcuni svantaggi, tra i quali:

l’impossibilità di utilizzo di componenti e tubazioni in rame e nelle sue leghe poiché a causa della corrosività dell’ammoniaca (è necessario allora utilizzare materiali quali acciaio dolce o inossidabile);

la tossicità dell’ammoniaca, che ricade nel gruppo 2 secondo la classificazione in tre gruppi di pericolosità dell’American National Standards Institute (ANSI) [13].

Quest’’ultima considerazione ha come conseguenza che il fluido non possa essere utilizzato in impianti di condizionamento a espansione diretta. Il circuito frigorifero, va, allora, installato all’esterno dell’abitacolo, predisponendo un circuito secondario di scambio ad acqua e glicole.

Il lavoro di Koehler et al. [14] ha visto la progettazione e la successiva sperimentazione di un prototipo di sistema ad assorbimento alimentato dal calore dei gas di scarico di un motore Diesel da 420 CV. Oltre all’abituale scambiatore di calore delle soluzioni, il circuito prevede l’installazione di uno scambiatore di preraffreddamento del refrigerante liquido e di un assorbitore a due stadi di raffreddamento, uno per la sola soluzione povera e l’altro per questa e il refrigerante liquido provenienti dal serbatoio di miscelazione.

In fig. 2 viene illustrato il relativo schema frigorifero. L’assorbitore viene diviso in due parti per consentire una migliore miscelazione nel serbatoio M tra il refrigerante proveniente dall’evaporatore e la soluzione povera.

Nel lavoro, le prestazioni del sistema vengono valutate imponendo al propulsore di operare su cicli rappresentativi di diverse condizioni di traffico.

Gli studiosi hanno dimostrato che la quantità di energia presente nello scarico dei gas non risulta sufficiente ad alimentare un frigorifero ad assorbimento da 5 kW per circa il 20%, 40% e 80% del tempo per un funzionamento, rispettivamente, su strade regolari piane, strade irregolari montagnose e traffico urbano.

Anche Al Qdah [15] sfrutta la miscela acqua/ammoniaca accoppiando il generatore di un sistema ad assorbimento a singolo stadio al sistema di scarico dell’autoveicolo.

Le dimensioni del componente risultano essere limitate dallo spazio disponibile e, nello specifico, sono pari a 50 cm in lunghezza, 25 cm in larghezza e 15 cm in altezza. I risultati confermano un aumento della temperatura dei gas di scarico (fig. 3), e con essa della potenza termica disponibile (fig. 4), con la velocità di rotazione del motore.

Per carichi pari al 20% e all’80%, le temperature massime di scarico risultano rispettivamente 230 e 280 °C. Tali valori rappresentano il limite inferiore e superiore di funzionamento del sistema frigorifero e sono disponibili rispettivamente a 1500 e 2100 rpm.

La dettagliata ricerca condotta da Horuz [16] risulta molto interessante e, anch’essa, si riferisce all’utilizzo dei gas di scarico provenienti da un propulsore a combustione interna al fine di azionare un sistema ad assorbimento ad acqua e ammonica.

Fig. 2 - Schema frigorifero per il sistema di refrigerazione ad assorbimento ad acqua/ammoniaca per il trasporto di prodotti deperibili proposto da Koehler et al. [14]

Il modello di refrigeratore adottato è del tipo Robur Servel ACB-3600, di potenza frigorifera nominale pari a 10 kW (schema frigorifero in fig. 5).

Fig. 3 - Variazione della potenza termica dei gas di scarico con il numero di giri del motore endotermico nello studio di Al Qdah [15]

Si osserva la presenza di uno scambiatore di calore tra condensatore ed evaporatore capace di sottoraffreddare il refrigerante proveniente dal primo componente e surriscaldare quello in uscita dal secondo. È presente, inoltre, uno stadio di primo raffreddamento all’assorbitore: lo scopo è quello di preraffreddare la soluzione povera in refrigerante proveniente dal generatore (stato 14). Il resto dei componenti presenti è quello tipico dei cicli ad assorbimento a singolo stadio.

Fig. 4 - Variazione della temperatura dei gas di scarico con il numero di giri del motore endotermico nello studio di Al Qdah [15]

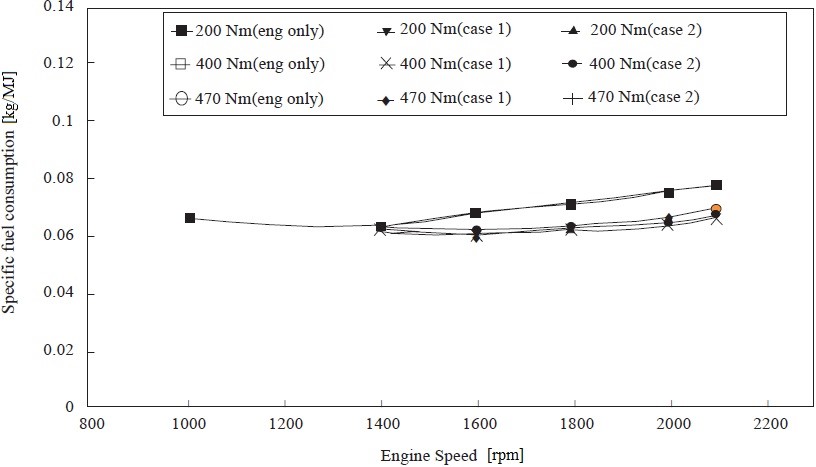

Il refrigeratore descritto è accoppiato al sistema di scarico di una Ford 150 (Dover), con motore a ciclo Diesel a iniezione da 6 litri sovralimentato. La sperimentazione è condotta al variare della velocità di rotazione, per diversi valori di coppia, confermando che il motore risulta in grado di fornire energia sufficiente ad azionare il sistema di refrigerazione per mezzo del calore dei gas di scarico.

In particolare, come in fig. 6, è stato ricavato un plenum attorno al generatore della fig. 5. Sono stati, inoltre, considerati due differenti casi: il primo per un’ampia area di passaggio dei fumi, il secondo per una ridotta.

Fig. 5 - Schema del circuito frigorifero adottato da Horuz [16]

Fig. 6 - Sistema di generazione del refrigerante adottato da Horuz [16]

I diagrammi dalla fig. 7 alla fig. 9 illustrano i risultati ottenuti in termini, rispettivamente, di portata, temperatura e capacità termica dei gas di scarico in funzione della velocità di rotazione del propulsore per diversi valori della coppia. All’aumentare della velocità di rotazione, cresce la portata di aria e di carburante immessi nei cilindri, dunque, direttamente quella dei gas di scarico. Un aumento nella velocità del motore produce anche un incremento della temperatura dei gas di scarico e, di conseguenza, della loro capacità termica.

Fig. 7 - Temperatura dei gas di scarico in funzione della velocità di rotazione del motore per diversi valori di coppia nello studio di Horuz [16]

Fig. 8 - Portata dei gas di scarico in funzione della velocità di rotazione del motore per diversi valori di coppia nello studio di Horuz [16]

Gli effetti sulle prestazioni del propulsore sono illustrati nei diagrammi dalla fig. 10 alla fig. 12.

Nel caso 1 di fig. 6, la maggiore sezione di passaggio del plenum fa sì che la contropressione di scarico sia simile a quella ottenuta senza la presenza dello stesso plenum. Ciò implica che i consumi di carburante e il rendimento volumetrico del motore siano circa invariati.

Viceversa, nel caso 2, la contropressione di scarico viene a incrementarsi a causa della riduzione della sezione di passaggio dei gas di scarico all’interno del plenum, con un evidente maggior consumo di carburante e una diminuzione del rendimento volumetrico. Tale riduzione, comunque, è contenuta all’interno del 2%.

Per ciò che riguarda le prestazioni del sistema di refrigerazione, il diagramma di fig. 13 indica che maggiore è la potenza del motore, maggiore risulta la potenza frigorifera prodotta. Ciò è confermato anche dai risultati riportati nel diagramma di fig. 14. Qui si osserva come il motore produca un calore di scarto sufficiente ad ottenere una potenza frigorifera compresa tra i 2 e i 10 kW all’evaporatore.

Fig. 9 - Capacità termica dei gas di scarico in funzione della velocità di rotazione del motore per diversi valori di coppia nello studio di Horuz [16]

Fig. 10 - Consumo specifico di combustibile in funzione della velocità di rotazione del motore per diversi valori di coppia nello studio di Horuz [16]

Fig. 11 - Contropressione di scarico in funzione della velocità di rotazione del motore per diversi valori di coppia nello studio di Horuz [16]

Horuz [16], in ultimo, per una valutazione analitica dello scambio termico, applica due differenti approcci. Il primo prevede l’utilizzo della correlazione di Briggs e Young per tubi circolari radialmente alettati [17]. Nello specifico, il coefficiente di scambio termico convettivo he sulla superficie esterna del generatore viene calcolato come:

(1)

(1)

Fig. 12 - Rendimento volumetrico del motore in funzione della velocità di rotazione del motore per diversi valori di coppia nello studio di Horuz [16]

Fig. 13: Potenza frigorifera del refrigeratore in funzione della velocità di rotazione del motore per diversi valori di coppia nello studio di Horuz [16]

Fig. 14: Potenza frigorifera del refrigeratore in funzione della potenza termica fornita al generatore nello studio di Horuz [16]

con λ_gs conducibilità termica dei gas di scarico, d_e diametro esterno del tubo (generatore), Pr e Re rispettivamente numeri di Prantl e Reynolds, p pressione all’interno del plenum, t_f spessore delle alette e r_(e,f)e r_(i,f) raggi rispettivamente esterno e interno delle alette.

Il secondo approccio teorico prevede, invece, l’impiego della correlazione definita da Saunders [18]. Nel caso di regime di transizione (2000 ≤ Re ≤ 10000), h_e risulta dalla seguente relazione:

(2)

(2)dove L è la lunghezza del tubo (generatore) su cui avviene lo scambio termico. Inoltre, la correlazione descritta da Rogowski [19] viene utilizzata per determinare l’effetto della contropressione di scarico p_as sul rendimento volumetrico η_v del propulsore:

(3)

(3)dove ε è il rapporto di compressione del motore, p_a è la pressione della carica fresca all’ingresso dei cilindri, k=c_(p,a)⁄c_(v,a) è il rapporto tra i calori specifici dell’aria a pressione e volume costanti e con 1 e 2 vengono indicate le condizioni rispettivamente in assenza e in presenza del plenum contenente il generatore del refrigeratore ad assorbimento. Il confronto con i risultati sperimentali ottenuti per il caso 1 con un valore di coppia pari a 470 Nm al variare della velocità di rotazione del propulsore, è illustrato in fig. 15. Si osserva come la correlazione di Briggs e Young fornisca una stima più accurata del fenomeno.

Horuz [16] giunse a conclusione che il dimensionamento del plenum per estrarre il calore di scarto dai gas di scarico deve consentire una minima variazione della contropressione di scarico e dunque deve produrre perdite di carico nel flusso di scarico ridotte.

Fig. 15: Confronto tra risultati sperimentali e formulazioni teoriche nello studio di Horuz [16]

4. Sistemi ad assorbimento a diffusione (DAR)

Oltre che sui refrigeratori ad assorbimento a singolo stadio sinora descritti, la ricerca negli anni si è indirizzata anche verso i cosiddetti sistemi a diffusione (DAR: Diffusion Absorption Refrigerator), nei quali si riscontra la sostituzione della pompa per il ricircolo della miscela ricca con una pompa termica capace di muovere la miscela a seguito della generazione di moti convettivi naturali [20].

Il sistema utilizza la soluzione acqua/ammoniaca come fluido di lavoro. Tuttavia, dato che l’ammoniaca è un refrigerante che realizza alti differenziali di pressione tra condensatore ed evaporatore, una pompa termica non consentirebbe la movimentazione della soluzione.

Platen e Munters [21], studenti al Royal Institute of Technology di Stoccolma, riuscirono a oltrepassare il problema ideando il ciclo illustrato in fig. 16. Esso adopera, assieme ai fluidi di lavoro, un gas ausiliario circolante in corrispondenza di evaporatore e assorbitore. Ciò consente di eliminare completamente il differenziale di pressione.

Il sistema è basato sulla legge di Dalton delle pressioni parziali: il gas ausiliario presente nell’assorbitore e nell’evaporatore, incontrandosi con l’ammoniaca, ne riduce la pressione parziale consentendole di evaporare e di essere assorbita dall’acqua a pressione ridotta. Il gas ausiliario, per le ragioni esposte, deve comunque essere incondensabile alle normali condizioni di esercizio della macchina frigorifera e, pertanto, la scelta può ricadere su idrogeno molecolare o elio.

Fig. 16 - Sistema ad assorbimento a diffusione (DAR)

In riferimento alla fig. 16, il vapore di ammoniaca è separato dalla soluzione ricca e risale il capillare della pompa termica. Nella risalita porta con sé anche la soluzione povera allo stato liquido. Quest’ultima si separa dal vapore all’uscita del capillare, anche se una parte di essa deve essere drenata dal rettificatore per i motivi legati alla volatilità della soluzione. Il refrigerante attraversa poi il condensatore: la parte che diviene liquida è diretta verso l’evaporatore, il vapore residuo è, invece, inviato direttamente al serbatoio di accumulo senza produrre alcun effetto frigorifero.

Prima di giungere all’evaporatore, tuttavia, il refrigerante liquido scambia calore con il vapore uscente dallo stesso evaporatore, per garantire un certo sottoraffreddamento. All’ingresso dell’evaporatore, l’ammoniaca sottoraffreddata incontra l’idrogeno (o l’elio) che, provenendo dall’assorbitore e avendo attraversato lo scambiatore di calore HXG dei gas, ne abbatte la pressione mescolandosi con essa (la pressione totale della miscela ammoniaca/gas ausiliario è identica a quella di tutto il circuito; la pressione parziale della sola ammoniaca è, tuttavia, inferiore). Uscendo dall’evaporatore la miscela attraversa il mantello dello scambiatore HXG dei gas e raggiunge il serbatoio d’accumulo. Da qui risale nell’assorbitore dove incontra la miscela povera liquida proveniente dallo scambiatore HXL delle soluzioni e ha luogo il processo di assorbimento. Quest’ultimo non coinvolge il gas ausiliario (poiché incondensabile) che, quindi, separandosi dal vapore di ammoniaca, prosegue il suo percorso nuovamente verso l’evaporatore. Successivamente al processo di assorbimento, la miscela ricca si accumula nel serbatoio da dove è prelevata per essere inviata alla pompa termica. Qui viene riscaldata per dare origine a un nuovo ciclo [22-24].

Uno studio condotto da Rêgo et al. [25] ha valutato le prestazioni del DAR al fine di sviluppare un sistema di controllo capace di garantire una quantità ottimale di apporto termico al generatore. Il condotto di scarico di un propulsore automobilistico a quattro cilindri e otto valvole da 1,6 l ad iniezione multipoint di costruzione Fiat è stato interfacciato ad un modello di refrigeratore commerciale originariamente progettato per sfruttare il calore prodotto da un bruciatore a GPL.

I risultati mostrano in fig. 17 l’evoluzione nel tempo della temperatura d’evaporazione TE del refrigerante per temperature di generazione TG comprese tra 180 e 270 °C. La curva a 180 °C mostra come il sistema non riesca ad attivarsi poiché nella pompa termica non vengono raggiunte le condizioni necessarie alla produzione del refrigerante. Viceversa, a 240 °C si realizza in un primo momento un rapido raffreddamento, ma, dopo che la temperatura nell’evaporatore raggiunge circa i 13 °C, si riscontra un suo successivo incremento a causa dell’eccessivo surriscaldamento del refrigerante che non riesce, per questo, a condensare. Tale surriscaldamento si verifica anche a partire dai primi istanti a temperatura di generazione di 270 °C.

Per ciò che concerne, invece, la potenza disponibile nei gas di scarico per attivare il ciclo frigorifero, i risultati illustrati in fig. 18 mostrano che in tutte le situazioni, tranne che per il regime di rotazione del motore di 1000 rpm, in cui viene riscontrata una temperatura di generazione del refrigerante pari a 75 °C, il sistema è capace di operare.

Fig. 17 - Variazione temporale della temperatura d’evaporazione del refrigerante per varie temperature di generazione nello studio condotto da Rêgo et al. [25]

Fig. 18 - Variazione temporale della temperatura d’evaporazione del refrigerante per varie velocità di rotazione del motore endotermico nello studio condotto da Rêgo et al. [25]

Manzela et al. [26, 27] hanno valutato le performance di un refrigeratore ad assorbimento a diffusione commerciale appositamente modificato per essere alimentato da un propulsore a quattro cilindri da 1,6 litri e otto valvole ad iniezione elettronica multipoint. Il motore era frenato da un dinamometro idraulico di potenza massima pari a 260 kW e velocità massima di 6000 rpm.

Per interfacciare il refrigeratore DAR al motore, la tubazione di scarico successiva al catalizzatore era modificata come in fig. 19, con il ricorso ad un condotto flessibile per collegare lo scarico motore alla pompa termica del refrigeratore.

In fig. 20 viene riportato il diagramma della temperatura all’interno dell’ambiente refrigerato nel tempo di funzionamento del refrigeratore. Nei primi 30-45 minuti si osserva un incremento della temperatura. Questo fenomeno è caratteristico del sistema DAR durante l’avviamento in regime transitorio [28-30]. Successivamente, a seconda della percentuale di apertura della valvola a farfalla del motore endotermico, il DAR si porta a regime, con una conseguente riduzione della temperatura di raffreddamento.

Si osserva come il raggiungimento della temperatura di regime risulti più rapido alle alte percentuali di apertura della valvola a farfalla. Nel complesso, il sistema si porta a regime nel giro di 3,0-3,5 ore, successivamente il motore endotermico viene spento.

In fig. 21 viene poi plottata la variazione nel tempo della potenza frigorifera. Essa aumenta fin dai primi istanti di avvio fino a raggiungere il suo massimo quando la condizione di stato stazionario è raggiunta, per poi decrescere con lo spegnimento del sistema.

La massima capacità di raffreddamento ottenuta risultava pari a 18.4 W con valvola a farfalla completamente aperta.

Gli autori hanno dimostrato, inoltre, che il fatto di deviare i gas di scarico verso il generatore del sistema ad assorbimento non provocava una caduta di pressione significativa del flusso di scarico, né un aumento del livello di emissioni di CO.

In ogni caso, si riscontra che il refrigeratore DAR testato ha prodotto un ridotto COP e non ha fornito la capacità di raffreddamento necessaria per applicazioni di tipo automobilistico.

Fig. 19: Accoppiamento del sistema di scarico del motore endotermico alla pompa termica del DAR nello studio condotto da Manzela et al. [26]

5. Valutazione dei carichi termici nell’abitacolo

Alla base di ogni scelta tecnica e progettuale vi è la necessità di stimare il valore dei carichi termici che l’abitacolo di un veicolo scambia con l’ambiente.

In particolare, secondo uno studio di Multerer e Burton [31], i principali apporti termici risultano essere l’irradiazione solare e la trasmissione di calore tra aria abitacolo e aria esterna.

Fig. 20 - Temperatura nell’ambiente refrigerato al variare del tempo di azionamento del DAR nello studio condotto da Manzela et al. [26]

Fig. 21: Potenza frigorifera al variare del tempo di azionamento del DAR nello studio condotto da Manzela et al. [26]

La prima è la componente più rilevante quando il veicolo è in stazionamento, anche a causa della tendenza stilistica che propende all’incremento delle superfici vetrate dell’abitacolo. Sulla base del valore di irraggiamento solare di circa 900 W/m2, a scopo esemplificativo, Muelter e Burton [32] hanno determinato l’apporto solare all’interno dell’abitacolo di una Pontiac GrandPrix del 1990, avente area complessiva dei finestrini pari a 3,41 m2. Essi considerano esposta al sole nello stesso istante circa la metà dell’area e un angolo di incidenza dei raggi solari di 30°, la superficie irradiata si riduce a 1,50 m2 e i due studiosi stimano un carico solare di circa 1,35 kW.

La componente di convezione tra aria all’interno dell’abitacolo ed esterna, viceversa, si rende predominante quando il veicolo è in movimento. Nello studio di Muelter e Burton [31] si porta come esempio la stessa Pontiac che procede a una velocità costante di circa 90 km/h. Viene calcolato una trasmittanza globale pari a UA = 80 W/K. Quando la differenza di temperatura tra l’ambiente esterno e l’interno dell’abitacolo è di 28 °C, il carico termico è di 2,24kW.

Ulteriori apporti termici, di entità comunque inferiore ai due descritti, sono dati dalle rientrate d’aria esterna per apertura dei finestrini, dal calore prodotto dal corpo dei passeggeri e da quello prodotto dal motore endotermico.

Il più rilevante tra i tre è il primo e dipende dalle abitudini degli occupanti del veicolo. Agli estremi, i casi riportano un pieno ricircolo dell’aria dell’abitacolo, senza sostituzione (finestrini chiusi), e di contro la loro completa apertura che consente un ricambio d’aria di circa 2 volumi/min. Un valore medio indicativo di ricambio può essere posto pari a 0,25 m3/min [32].

La potenza termica apportata dai passeggeri può dirsi pari a 120 W/passeggero.

Infine, l’apporto termico prodotto dal motore endotermico viene generalmente considerato trascurabile, anche in considerazione dell’attuale stato dell’arte inerente la coibentazione del setto di separazione tra vano motore e abitacolo [31].

Il calcolo analitico degli apporti termici si basa sulle seguenti equazioni [33].

Per l’irraggiamento solare (Q_S ) ̇

(4)

(4) dove τ è il fattore di trasmissione solare del vetro, I [W/m2] è l’irraggiamento solare, θ è l’angolo di incidenza dei raggi sulla superficie e A_(v,i) [m2] è l’area della i-esima superficie vetrata.

La potenza termica (Q_a ) ̇ trasmessa tra aria abitacolo si calcola da:

(5)

(5)con U [W/(m2 K)] coefficiente di scambio termico globale, A [m2] area che delimita l’abitacolo dall’ambiente esterno e T_a [°C] e T_i [°C] temperature rispettivamente dell’ambiente esterno e dell’aria nell’abitacolo.

La potenza termica (Q_v ) ̇ prodotta dal ricambio d’aria nel veicolo è, invece:

(6)

(6)dove m ̇_a [kg/s] è la portata d’aria di ricambio e c_(p,a) [J/(kg K)] è il calore specifico a pressione costante dell’aria.

In ultimo, la potenza termica (Q_p ) ̇ prodotta dalla presenza di passeggeri all’interno del veicolo è data da:

(7)

(7)con Q ̇_1p [W] potenza termica del singolo passeggero e n_p numero di occupanti.

Il dimensionamento del sistema di climatizzazione abitacolo risulta, dunque, critico, anche a causa dei ridotti spazi disponibili al di sotto del cruscotto delle moderne autovetture. I componenti di maggiore ingombro geometrico risultano essere, come presumibile, gli scambiatori di calore e le soffianti; il resto di essi sono di minore volume e possono comunque essere distribuiti all’interno del vano motore.

Uno studio condotto da Vicatos et al. [34] procede nel dimensionamento e nella determinazione delle prestazioni di un sistema ad assorbimento ad acqua/ammoniaca capace di garantire un carico frigorifero pari a circa 2 kW ad una temperatura di evaporazione del refrigerante di 0°C, adottando un circuito secondario ad acqua e glicole ai fini del condizionamento dell’aria all’interno del furgone Nissan 1400.

Il carico termico si compone di:

potenza trasmessa attraverso il veicolo (0,19 kW);

rientrate d’aria calda attraverso i finestrini (0,44 kW);

produzione interna di potenza termica (0,50 kW).

Il setup sperimentale prevede la predisposizione di un bruciatore a gas propano che simula il gas di scarico del motore endotermico; la batteria di condensazione e quella di assorbimento vengono lambite da una corrente d’aria soffiata ad una temperatura media di 35 °C.

In fig. 22 è illustrato lo schema d’impianto. Al variare della portata di refrigerante, i ricercatori hanno ottenuto un valore massimo di COP pari 0,08.

Fig. 22. Schema d’impianto per lo studio di Vicatos et al. [34]

Bibliografia

Keating C.L. (1954), Absorption Refrigeration System for Mobile Application, U.S. Patent no. 3,667,040.

Charters W.W.S., Megler V. (1975), Waste Heat Absorption Systems for Automotive Air Conditioning, Proceedings of Thermofluids Conference, 62-65, Melbourne.

Al-Aqeeli N., Gandhidasan P. (2002), The Use of an Open Cycle Absorption System in Automobile as an Alternative to CFC, Proceeding of the 6th Saudi Engineering Conference, KFUPM, 5, 517-530, Dhahran.

Greene A.B., Lucas G.G. (1969), The Testing of Internal Combustion Engines, The English Universities Press.

Lakshmi Sowjanya S. (2013), Thermal Analysis of a Car Air Conditioning System Based on an Absorption Refrigeration Cycle using Energy from Exhaust Gas of an Internal Combustion Engine, Advanced Engineering and Applied Sciences: an International Journal, 3(4), 47-53.

Wang S. (1997), Motor Vehicle Air-Conditioning utilizing the Exhaust Gas to Power an Absorption Refrigeration Cycle, M.Sc. thesis, University of Cape Town, South Africa.

Ramanathan A., Gunasekaran P. (2008), Simulation of Absorption Refrigeration System for Automobile Application, Thermal Science, 12(3), 5-13.

Boatto P., Boccaletti C., Cerri G., Malvicino C. (2000), Internal Combustion Engine Waste Heat Potential for an Automotive Absorption System of Air Conditioning, Part 1: Tests on the Exhaust System of a Spark-Ignition Engine, Proceedings of the Institution of Mechanical Engineers, Part D: Journal of Automobile Engineering, 214(8), 979-982.

Boatto P., Boccaletti C., Cerri G., Malvicino C. (2000), Internal Combustion Engine Waste Heat Potential for an Automotive Air Conditioning, Part 2: The Automotive Absorption System, Proceedings of the Institution of Mechanical Engineers, Part D: Journal of Automobile Engineering, 214(8), 983-989.

Horuz I. (1998), Alternative Refrigeration for Automobiles, Turkish Journal of Engineering and Environmental Science, 22(3), 211-222.

Bux S., Tiwari A.C. (2014), Natural Refrigerant based Automobile Air Conditioning System, International Journal of Emerging Science and Engineering, 2(7), 32-39.

Horuz I. (1998), A Comparison between Ammonia-Water and Water-Lithium Bromide Solutions in Vapor Absorption Refrigeration Systems, International Communications in Heat and Mass Transfer, 25(5), 711-21.

King G.R. (1977), Modern Refrigeration Practice, McGraw-Hill Inc.

Koehler J., Tegethoff W.J., Westphalen D., Sonnekalb M. (1997), Absorption Refrigeration System for Mobile Applications utilizing Exhaust Gases, Heat Mass Transfer, 32, 333-340.

Al Qdah K.S. (2011), Performance and Evaluation of Aqua Ammonia Auto Air Conditioner System using Exhaust Waste Energy, Energy Procedia, 6, 467-476.

Horuz I. (1998), An Alternative Road Transport Refrigeration, Turkish Journal of Engineering and Environmental Science, 22, 211-222.

Al-Khafaji J. (1991), A Study of Frost and its Influence on the Design of Refrigeration Evaporator, Ph.D. Thesis, Department of Mechanical Engineering, Energy Systems Division, University of Strathclyde.

Saunders E.A.D. (1988), Heat Exchangers: Selection, Design and Construction, Longman Group U.K. Limited.

Rogowski S.M. (1986), Elements of Internal Combustion Engines, McGraw-Hill Book Comp. Inc., New York.

Krishnadasan V.B., Mohammed Sajid N.K., Shafi K.A. (2014), Performance Analysis of a Triple Fluid Vapor Absorption System using Engine Exhaust Gas, International Journal of Advanced Engineering and Nano Technologies, 1(12), 1-4.

Platen B.C.V., Munters C.G. (1928), Refrigerator, US Patent No. 1685764.

Zohar A., Jelinek M., Levy A., Borde I. (2005), Numerical Investigation of a Diffusion Absorption Refrigeration Cycle, International Journal of Refrigeration, 28, 515-525.

Srikhirin P., Aphornratana S., Chungpaibulpatana S. (2000), An Experience in the Operation of a Diffusion Absorption Refrigerator, Proceedings of the 1st Regional Conference on Energy Technology Towards a Clean Environment, 54-60, Dic. 1-2, Chiang Mai.

Chaouachi B., Gabsi S. (2007), Design and Simulation of an Absorption Diffusion Solar Refrigeration Unit, American Journal of Applied Sciences, 4(2), 85-88.

Rêgo A.T., Hanriot S.M., Oliveira A.F., Brito P., Rêgo T.F.U. (2014), Automotive Exhaust Gas Flow Control for an Ammonia-Water Absorption Refrigeration System, Applied Thermal Engineering, 64, 101-107.

Manzela A.A., Hanriot S.M., Cabezas-Gómez L., Sodré J.R. (2010), Using Engine Exhaust Gas as Energy Source for an Absorption Refrigeration System, Applied Energy, 87, 1141-1148.

Manzela A.A., Hanriot S.M., Maia C.B., Sodré J.R. (2011), An Experimental Comparison between LPG and Engine Energy Source for an Absorption Refrigeration System, International Journal of Energy Resources, 35, 1-9.

Starace G., De Pascalis L., Carluccio F. (2015), The Diffusion Absorption Refrigerator Operation and Performance, in: Handbook of Research on Advances and Applications in Refrigeration Systems and Technologies (ed. Gaspar P.D., da Silva P.D.), IGI Global.

Starace G., De Pascalis L. (2012), An advanced analytical model of the Diffusion Absorption Refrigerator cycle, International Journal of Refrigeration, 35, 605-612.

Starace G., De Pascalis L. (2013), An enhanced model for the design of Diffusion Absorption Refrigerators, International Journal of Refrigeration, 36, 1495-1503.

Multerer B., Burton R.L. (1991), Alternative Technologies for Automobile Air Conditioning, ACRC CR-01, Air Conditioning and Refrigeration Center, University of Illinois, Urbana.

Fowler R.J. (1986), Development of an In-Car Climatic Control System, Proceedings of the Institution of Mechanical Engineers, 20(D5), S27-S33.

Mathapati S.S., Gupta M., Dalimkar S. (2014), A Study on Automobile Air-Conditioning Based on Absorption Refrigeration System using Exhaust Heat of a Vehicle, International Journal of Engineering Research and General Science, 2(4), 80-86.

Vicatos G., Gryzagoridis J., Wang S. (2008), A Car Air-Conditioning System based on an Absorption Refrigeration Cycle using Energy from Exhaust Gas of an Internal Combustion Engine, Journal of Energy in Southern Africa, 19, 6-